高温加熱処理によるフッ素樹脂蒸着実験

昨年、フッ素樹脂コート用の加熱装置の引き合いがあり

当方らで実験を行ってみました。

この業界に関する知識も殆ど無かったのですが

現在でも旧式の熱風循環方式の装置で加熱処理を行っているようで

当方らとしては、熱風循環+パネルヒーターでの直接照射が可能ではないかと予想し

実際に小型の炉を製作し実験を行ってみました。

また、現状のフッ素コーティング炉はサイズが大きい物を処理する事が難しいようで

この問題もクリア出来ないか? と、そんな思惑もあり試作&実験

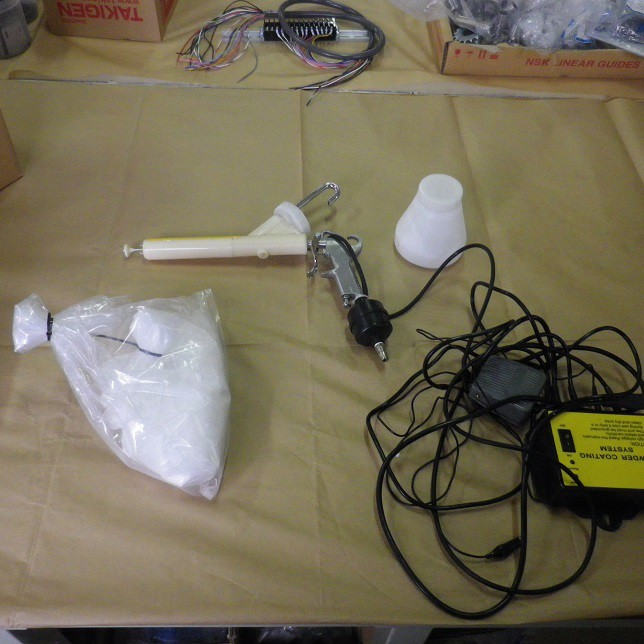

先ずは、フッ素樹脂を構成する為の粉体と静電塗装用のツールを準備しました。

基本的に表面の粗い物の方が凹凸が多く面積も増え

より定着するようになります。

↑ 初めて静電塗装を施工してみましたが、特段ノウハウがある訳でもなく

素人でも十分に均一に塗装する事が出来ました。

加熱炉に関して

加熱処理装置&工程は敢えて隠すようにしています。

1500mm×1500mm の炉体で、平面状のワークに静電塗装した物に加熱処理する加熱炉です。

コートする樹脂材料にも様々な温度帯の物が存在するので

150℃~450℃の温度レンジをコントロール出来るように製作しました。(目標値±3℃~5℃)

方式は熱風循環+IRヒーターの併用式です。

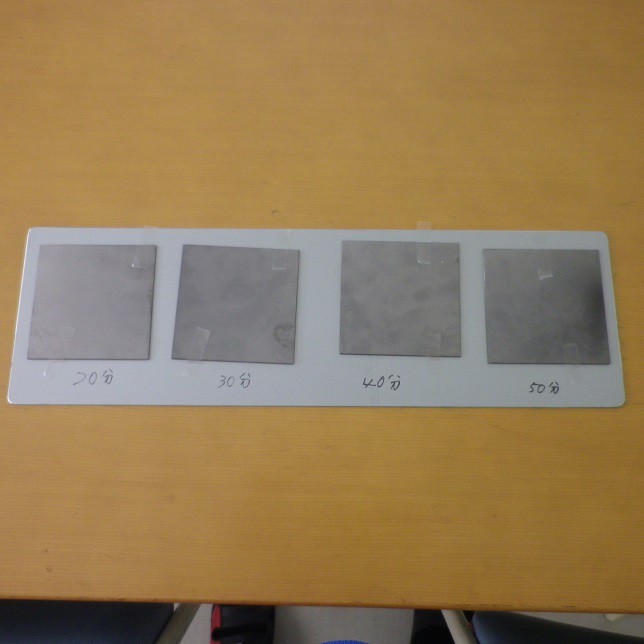

加熱処理後 (あくまで簡易的に)

ターゲット温度は予め380℃に設定し

20min 30min 40min 50min と加熱時間を変えてワークの状態を見てみました。

加熱前には白い粉がビッシリと付いていましたが、加熱後には溶解し蒸着したように見えます。

また、ツルツルのステンレスの板よりも、表面がザラザラしているボンデの板の方が

蒸着に関しては向いていると判断しました。

本来であればブラスト処理後に施工するのがベターだと思いますが

顕微鏡でボンデ板の表面を見る限りではこの方法でも常用には問題無しと判断しています。

(あくまで素人目の私見ですが...)

今回の実験は、樹脂材料が何℃→何分で蒸着するのかを検証する試験でしたが

次はもっと大きなワークを想定し本格的に炉体の作り込みを行おうと考えます。